Новости

Цены на 1 квартал 2011 года.

Новый вид услуг - ИННОВАЦИОННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ систем ЧПУ.

Цены на 4 квартал 2010 года.

Система ЧПУ

Особенности:

Особенности:

- один источник питания +24В;

- расширенный диапазон питающего напряжения (от плюс 18В до плюс 36В);

- универсальный выход электроавтоматики (от минус 60В до плюс 60В постоянного напряжения или до 60В переменного напряжения) с повышенной нагрузочной способностью (максимальный ток 1А);

- полное отсутствие механических изнашивающихся узлов (вентиляторов, HDD, FDD, CD, механической или мембранной клавиатуры, манипуляторов типа «мышь» и т.д.);

- все блоки системы ЧПУ (кроме панели оператора) могут крепиться на DIN-рейку;

- встроенный аппаратный контроль работоспособности системы ЧПУ;

- операционная система реального времени жесткого типа DiNOS32 (гарантированное время реагирования до 10 мкс);

- мультимедийный русскоязычный интерфейс;

- мультимедийная база данных инструмента;

- привязка инструмента с использованием электронного микроскопа;

- дополнительные функции юстировки;

- дополнительные функции статистики;

- 6 уровней доступа;

- 4 способа подготовки управляющих программ;

- унифицированный формат управляющей программы;

- унифицированные постоянные циклы;

- архив управляющих программ на Flash USB;

- внутренняя промышленная сеть гибкой архитектуры;

- сдача «под ключ» на площадке Заказчика;

- функция удаленного обновления;

- ежедневная круглосуточная техническая поддержка;

- три года гарантийного обслуживания и один год авторского сопровождения.

По классификации ГОСТ 21021-2000 устройство числового программного управления (УЧПУ) «ДиаНа-CNC» является:

- по функциональной ориентации управляемых станков: системой общего назначения (для широкого круга потребителей и моделей станков и роботов);

- по возможности формообразования и дополнительным признакам: системой 4-го класса;

- по способу подготовки и ввода управляющих программ: системой комбинированного типа (непосредственное задание с консоли управления, задание на внешнем программоносителе или передача по промышленной сети от управляющего устройства высшего уровня);

- по возможности визуализации информации для оператора УЧПУ: системой с полноцветным графическим дисплеем;

- по способам управления электроавтоматикой станка: системой с полностью программируемой автоматикой;

- по способу взаимодействия с сетевыми системами управления: локальной системой;

- по возможности автоматического изменения параметров работы УЧПУ в процессе работы в зависимости от фактических условий обработки деталей: адаптивной системой;

- по построению УЧПУ: системой на базе персонального компьютера в промышленном исполнении, оригинальных промышленных контроллеров и оригинального программно-математического обеспечения (ПМО).

Примечание. Сокращения УЧПУ и ПМО взяты из ГОСТ 21021-2000. В дальнейшем будут использованы более распространенные сокращения СЧПУ (система числового программного управления) и ПО (программное обеспечение).

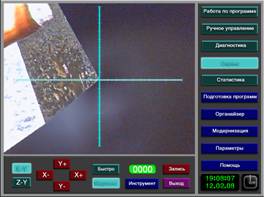

Вычислительной основой СЧПУ «ДиаНа-CNC» является персональный компьютер в промышленном исполнении (вычислитель). Связь оператора с вычислителем осуществляется посредством панели оператора, представляющей собой полноцветный графический дисплей с сенсорным экраном.

Линейка промышленных контроллеров «ДиаНа-CNC-PS» включает:

- контроллер электроавтоматики «ДиаНа-CNC-PS-16IN-8OUT-24», который содержит 16 входов электроавтоматики (активный уровень напряжения +24В) и 8 выходов электроавтоматики;

- контроллер электроавтоматики «ДиаНа-CNC-PS-3ADC-12IN-8OUT-24», который содержит 3 входа ЦАП (диапазон входного напряжения от 0 до +5В, разрядность 10 бит), 12 входов электроавтоматики (активный уровень напряжения +24В) и 8 выходов электроавтоматики;

- контроллер электроавтоматики «ДиаНа-CNC-PS-3QE-8OUT», который содержит 3 канала квадратурного энкодера (каждый канал содержит три пары дифференциальных сигналов, включая два основных и сигнал индексной метки) и 8 выходов электроавтоматики;

- контроллер сервоуправления «ДиаНа-CNC-PS-SERVO-n-u-24», где n равно числу осей сервоуправления (от 2 до 6), u определяет тип и диапазон выходного напряжения (5S означает диапазон выходного напряжения от 0 до +5В, 5D - от -5В до +5В, 10S - от 0 до +10В, 10D - от -10В до +10В), при этом каждая ось включает 1 канал квадратурного энкодера (каждый канал содержит три пары дифференциальных сигналов, включая два основных и сигнал индексной метки), 1 вход электроавтоматики (активный уровень напряжения +24В), 1 выход ЦАП с отдельным общим проводом и 1 выход электроавтоматики с отдельным проводом питания;

- контроллер управления шаговым двигателем «ДиаНа-CNC-PS-STEP-n-24», где n равно числу осей управления (от 2 до 6), при этом каждая ось включает 1 дискретный вход (активный уровень напряжения +5В), 2 входа электроавтоматики (активный уровень напряжения +24В), 2 выхода управления шаговым двигателем (направление и импульс) с отдельным общим проводом и 1 выход электроавтоматики с отдельным проводом питания.

Кроме этого при модернизации станков могут использоваться специализированные блоки, не являющиеся по сути промышленными контроллерами:

- эмулятор тахогенератора «ДиаНа-TAXO», позволяющий преобразовывать сигналы квадратурного энкодера в биполярный сигнал, при этом амплитуда выходного сигнала пропорциональна частоте следования сигналов оптического преобразователя (в некоторых станках двигатели сервоуправления не имеют собственных тахогенераторов, необходимых для организации обратной связи по скорости);

- преобразователь сигналов вращающегося трансформатора в сигналы квадратурного энкодера «ДиаНа-ВТ-QE», содержащий, кроме собственно схемы преобразования, узел формирования измерительного сигнала, подаваемого на первичную обмотку вращающегося трансформатора (в некоторых станках до сих пор в качестве датчиков обратной связи по положению используются вращающиеся трансформаторы, при этом замена их на современные оптические преобразователи может быть затруднена из-за конструктивных особенностей двигателя или по финансовым соображениям).

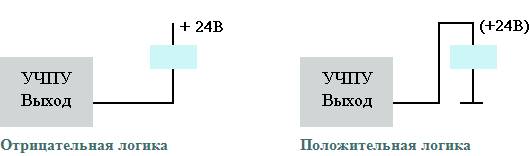

Уровень напряжения на выходе электроавтоматики задается пользователем СЧПУ. Диапазон активного уровня выходного напряжения достаточно широк (от -60В до +60В постоянного напряжения или от 0 до 60В переменного напряжения), однако, исходя из сложившихся принципов построения электроавтоматики станков, чаще всего используются две схемы подключения.

Первая схема (так называемая «отрицательная логика») предполагает, что один из выводов обмотки катушки элемента управления электроавтоматикой станка (чаще всего элементами управления являются реле, пускатели, электромагнитные клапаны и т.д.) постоянно подключен к цепи +24В. При этом для перевода элемента управления в состояние «включено» необходимо подключить второй вывод обмотки к цепи 0В. Традиционно такая схема использовалась в системах числового программного управления Fanuc, НЦ-31, МС2108, МС2109, 2С42-65, 2Р22 и их многочисленных модификациях.

Вторая схема (так называемая «положительная логика») предполагает, что один из выводов обмотки постоянно подключен к цепи 0В. При этом для перевода элемента управления в состояние «включено» необходимо подключить второй вывод обмотки к цепи +24В. Такая схема использовалась в системах числового программного управления Sinumeric, Bosch, МС2101 и других. Кроме этого, именно «положительную логику» предписывает ГОСТ 26642-85 (п. 6.1.9).

СЧПУ «ДиаНа-CNC» позволяет использовать любую из этих схем. Уровень активного выходного напряжения соответствует уровню на специальной клемме промышленного контроллера. При этом контроллеры электроавтоматики имеют две такие клеммы (каждая клемма является общей для группы из четырех выходов), а выходы электроавтоматики контроллеров сервоуправления и управления шаговым двигателем имеют отдельные клеммы для каждой оси.

СЧПУ «ДиаНа-CNC» поддерживает два типа внутренней промышленной сети: наиболее распространенную промышленную сеть широкого применения Ethernet и промышленную сеть ЗАО «ДиаНа» DiNNet. Разработка альтернативной Ethernet сети связано прежде всего с низкой (исключительно с точки зрения ЗАО «ДиаНа») защищенностью разъемов RJ-45 от вибрации, пыли и влаги, а также с недостаточной (опять же с точки зрения ЗАО «ДиаНа») адаптацией промышленной сети Ethernet к задачам интерполяции (линейной, круговой и т.д.).

Все промышленные контроллеры «ДиаНа-CNC-PS» имеют по шесть клемм для подключения линий промышленной сети DiNNet. в том числе две пары клемм для подключения информационных линий и две клеммы для подключения экрана. В свою очередь вычислитель СЧПУ «ДиаНа-CNC» имеет восемь портов промышленной сети DiNNet.

Каждый узел промышленной сети DiNNet может работать в одном из четырех режимов: одиночный, ведущий, разветвитель, ведомый.

При работе промышленного контроллера в режиме ОДИНОЧНЫЙ отдельный сегмент сети полностью подчинен задаче обмена информацией между вычислителем и контроллером. В этом случае обеспечивается максимальное быстродействие. Чаще всего этот режим используется при подключении контроллеров сервоуправления и управления шаговыми двигателями.

При работе промышленного контроллера в режиме ВЕДУЩИЙ он выполняет две функции - собственно промышленного контроллера и транслятора управляющих пакетов от вычислителя к максимум пятнадцати промышленным контроллерам (и в обратном направлении).

При работе промышленного контроллера в режиме РАЗВЕТВИТЕЛЬ он выполняет две функции - собственно промышленного контроллера и транслятора управляющих пакетов от вычислителя к максимум пятнадцати промышленным контроллерам, работающим в режиме ВЕДУЩИЙ (и в обратном направлении).

При работе промышленного контроллера в режиме ВЕДОМЫЙ он выполняет указания вычислителя или ведущего промышленного контроллера, при этом обмен информацией может вестись с использованием одной информационной линии (полудуплекс) или двух линий (полный дуплекс).

Программное обеспечение СЧПУ «ДиаНа-CNC» построено по модульному принципу и содержит четыре части - базовую (общую для всех модификаций), групповую (ориентированную на специфическую группу станков, например, токарную), специальную (ориентированную на конкретный станок) и системную (ориентированную на интеграцию с системами подготовки управляющих программ и узлами промышленной сети). При этом предусмотрено шесть уровней доступа к различным функциям программного обеспечения - уровень оператора, уровень программиста, уровень наладчика, уровень ремонтника, уровень администратора и уровень системного администратора (для доступа на уровень оператора используется электронный ключ типа «таблетка», для доступа на остальные уровни - пароли).

Кроме стандартных для СЧПУ функций (работа по программе, ручное управление, диагностика, редактирование и т.д.) в системе «ДиаНа-CNC» реализован большой набор дополнительных функций.

Кроме стандартных для СЧПУ функций (работа по программе, ручное управление, диагностика, редактирование и т.д.) в системе «ДиаНа-CNC» реализован большой набор дополнительных функций.

Функции инструмента позволяют использовать базу данных инструментов (разбиение на группы, цветная фотография, чертеж, описание), обеспечивают отдельный набор корректоров для каждого инструмента (выбираемого с использованием слова T управляющей программы), дают возможность выполнить привязку инструмента с применением электронного микроскопа, подключаемого к СЧПУ через разъем USB.

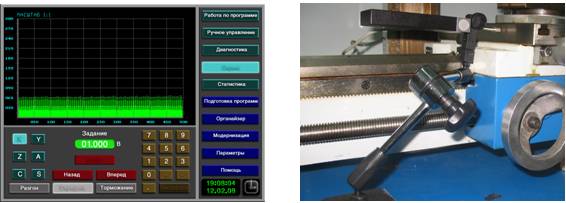

Функции юстировки позволяют максимально автоматизировать процедуры, связанные с наладкой или периодической проверкой приводов (определение времени разгона/торможения, определение линейности ЦАП), проверкой технического состояния валов (определением люфтов и определением износа с использованием электронного микрометра, подключаемого к СЧПУ через разъем USB), установкой контактных и бесконтактных датчиков (например, определением оптимального положения датчика начала оси относительно нуль-метки оптического преобразователя), определением рабочих областей.

Функции статистики позволяют вести учет и выполнять анализ эффективности использования станка. При этом статистический учет ведется по таким параметрам, как дата и время включения/выключения станка, дата и время включения/выключения питания приводов, дата и время начала/окончания работы по конкретной управляющей программы, дата и время начала/окончания использования конкретного инструмента, дата и время возникновения аварийной ситуации. Доступ к статистической информации имеет только администратор, при этом он может просмотреть журнал событий или обобщенную статистику (например, сравнительный анализ частоты использования выбранных управляющих программ за определенный месяц определенного года). Обобщенная статистика ведется за все время эксплуатации станка, журнал событий охватывает период, величина которого ограничивается размерами памяти СЧПУ и зависит от интенсивности использования станка (как показывает опыт, журнал событий охватывает период от 1 до 3 лет).

Функции статистики позволяют вести учет и выполнять анализ эффективности использования станка. При этом статистический учет ведется по таким параметрам, как дата и время включения/выключения станка, дата и время включения/выключения питания приводов, дата и время начала/окончания работы по конкретной управляющей программы, дата и время начала/окончания использования конкретного инструмента, дата и время возникновения аварийной ситуации. Доступ к статистической информации имеет только администратор, при этом он может просмотреть журнал событий или обобщенную статистику (например, сравнительный анализ частоты использования выбранных управляющих программ за определенный месяц определенного года). Обобщенная статистика ведется за все время эксплуатации станка, журнал событий охватывает период, величина которого ограничивается размерами памяти СЧПУ и зависит от интенсивности использования станка (как показывает опыт, журнал событий охватывает период от 1 до 3 лет).

Программное обеспечение СЧПУ «ДиаНа-CNC» постоянно развивается, поэтому во все модификации программного обеспечения включена функция удаленного обновления. Для этого естественно используется Интернет, но используется опосредовано, так что вероятность заражения программного обеспечения вирусом равна нулю.

Формат управляющей программы СЧПУ «ДиаНа-CNC» определен в соответствии с ГОСТ 20999-83. При выборе этого формата проведен системный анализ самых распространенных в России устройств числового программного управления и для случаев, которые не регламентированы ГОСТом, выбраны варианты, используемые в наибольшем числе устройств. При этом постоянные циклы (подготовительные функции G81…G89) реализованы в трех вариантах - токарном, фрезерном и многофункциональном. В последнем случае для выбора конкретного варианта используется подготовительная функция G79 и адрес O (в ГОСТ 20999-83 эти функция и адрес не определены).

Для подготовки управляющих программ предусмотрено четыре основных способа (на конкретном предприятии может использоваться любая их комбинация):

- с использованием САПР (рекомендуемый способ подготовки управляющих программ), при этом выходной формат САПР может быть любой, перевод в формат СЧПУ «ДиаНа-CNC» выполняется автоматически;

- с использованием редактора СЧПУ (встроенный редактор позволяет создавать управляющие программы размером до 999999 кадров непосредственно на станке, содержит все современные средства редактирования и осуществляет предварительную проверку корректности введенного кадра);

- в интерактивном режиме (рекомендуется для макетных работ или мелких серий), при этом осуществляется предварительный набор кадра с проверкой корректности и широкими возможностями редактирования, после выполнения кадра он автоматически запоминается в промежуточной памяти (если это разрешено оператором), запомненные кадры могут быть записаны в постоянную память СЧПУ как самостоятельная управляющая программа;

- по шаблону, при этом управляющая программа создается автоматически по некоторому минимальному набору задаваемых оператором параметров (например, точение цилиндра на токарном станке по заданным диаметру и высоте).